Los Almacenes Automáticos

Conozca las ventajas y desventajas de un almacén automático

Por: MBA, M.Sc. Diego Luis Saldarriaga Restrepo

Gerente de Operaciones del Grupo Familia

[email protected]

En el artículo de este experto en logística se expone una serie de elementos que deben considerar aquellas empresas que estén interesadas en manejar sus propios espacios de almacenamiento y automatizarlos para que operen en su máximo nivel de desempeño.

Introducción

Las empresas necesitan adecuar sus estructuras de almacenamiento para absorber apropiadamente los crecimientos. Suponiendo que la compañía ha decidido operar por sí misma sus centros de distribución, los responsables de logística deben tomar decisiones relacionadas con construir sus propios espacios de almacenamiento o alquilar el almacén a un tercero.

La decisión debe tomarse teniendo en cuenta variables de costos, entre ellos: precio del terreno, costos de planeación y estudios, costos de urbanismo, gerencia del proyecto, costos financieros, rubros de comercialización y rentabilidad esperada. El modelo propuesto pretende entregar una herramienta de gestión que pueda ser ejecutada por los interesados a fin de conocer en más detalle las opciones y se puedan tomar mejores decisiones.

Por otra parte – si se supone que existe suficiente volumen de productos – los almacenes tradicionales (naves industriales de hasta 18 metros de altura) operados con carretillas elevadoras deben compararse con la alternativa de la automatización, la herramienta propuesta le ofrecerá a los interesados los inputs necesarios para que puedan elegir entre una u otra alternativa.

Existen dos opciones para satisfacer esta necesidad: los almacenes tradicionales o la solución automática (una opción combinada también es posible, por ejemplo para los casos en que el almacenamiento sea tradicional pero el sistema de picking sea automático, pero no será el alcance de este trabajo). Dentro de estas dos alternativas también es posible construir el almacén propio o alquilar.

Se estudiarán entonces los alcances de estas dos alternativas y se darán los derroteros para la mejor elección. Para los efectos prácticos tendrán el mismo significado o sentido los conceptos de almacén, centro de distribución, bodega, nave logística, nave industrial, depósito, warehouse y galpón .

Conceptos Generales

Según las técnicas de manipulación y de gestión, los almacenes se pueden clasificar en dos grandes categorías que son:

- •Almacenamiento tradicional en bloque o con estantería.

- •Almacenes automáticos.

Cada tipo de almacén debe obedecer a un tipo de necesidad.

A continuación se darán algunas definiciones útiles de los principales conceptos estudiados:

Centro de Distribución: un centro de distribución (CD) de clase mundial es un sistema en el que los productos deben permanecer el menor tiempo posible y cuando estén allí, moverlos lo mínimo que se pueda. Estos espacios deben ser gerenciados bajo la premisa de evitar desplazamientos de mercancía y aumento de la productividad en forma consistente y continua.

Almacén automático: cuando para gestionar los centros de distribución se usan tecnologías automáticas haciendo que el almacén se comporte en sí como una gran máquina que ejecuta órdenes del sistema de información con poca asistencia del recurso humano y donde prime el concepto de operación de producto al hombre, se puede decir que se tiene un almacén automático.

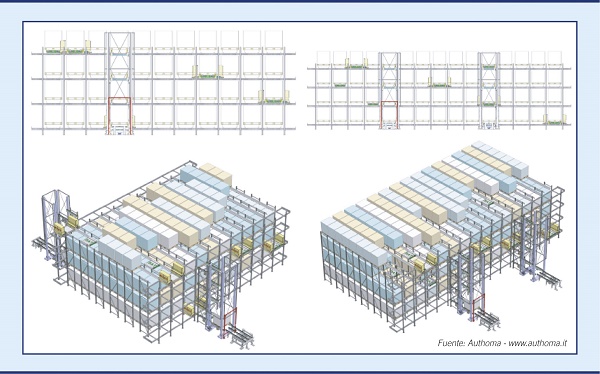

Figura No.1

Construcción de Bodega Automática Autoportante

Figura No.2

Almacén Autoportante

Ventajas y Desventajas de un Almacén Tradicional

Las principales ventajas de los almacenes tradicionales son:

- •Son más o menos fáciles de adquirir. Cuando se requieren lugares de almacenamiento para gestionar picos de demanda, muchos espacios de almacenamiento tradicionales están a disposición en el mercado inmobiliario.

- •La construcción es un proceso que no es complejo. Si se decide emprender un proyecto de construcción de este tipo de instalaciones, un tiempo de ejecución puede ser máximo de nueve meses.

- •La nave puede ser usada para almacenar casi cualquier tipo de producto, lo que le confiere mucha flexibilidad tanto al dueño de la instalación como al inquilino.

- •La construcción puede utilizar diferentes tipos de materiales de construcción (muros de concreto prefabricados, láminas de acero y muros convencionales, etc.) estos son accesibles y se encuentran muchos proveedores constructores disponibles para la ejecución de las obras.

- •Las inversiones se pueden pagar en el mediano plazo (es posible amortizarlas en plazos de hasta siete años).

- •Pueden localizarse en cualquier lugar, esto le permite ubicarse en los lugares cercanos al consumo.

- •Dependiendo de su configuración existen diferentes opciones de precio por cada metro cuadrado construido y de renta.

Las principales desventajas de los almacenes tradicionales son:

Este artículo continúa, por favor regístrese e inicie sesión para seguir disfrutando del contenido.||

- •El uso de la altura es limitado a la máxima altura de los equipos de manipulación de materiales.

- •Como la operación se hace a través de equipos desplazadores verticales y horizontales, los suelos tienden a deteriorarse y es costosa su reparación.

- •Se deben dejar espacios para cargues de baterías, lo cual limita el espacio útil.

- •A medida que los volúmenes de operación aumentan se ve la necesidad de utilizar la altura para ganar productividad. Además ganar más altura en estos almacenes requiere obras civiles que son costosas.

- •Obstaculizan la movilidad en las ciudades cuando se encuentran localizados en los centros de consumo.

Estudio de la Opción de un Almacén Automático

En esta sección se estudiará la alternativa de almacén automático, sus funcionalidades, ventajas y desventajas, algunos conceptos técnicos para la planeación y los costos involucrados al emprender un proyecto de esta categoría.

Funcionalidad

Según Tompkins et al (2006) un sistema automático de almacenamiento AS/RS lo componen un sistema de anaqueles de almacenamiento, las máquinas para almacenamiento / recuperación S/R y las estaciones de entrada y salida I/O o de recolección deposito P/D (las Figuras No. 1 y 2 presentan una ilustración de este tipo de almacenes). Estas máquinas funcionan en un solo pasillo y atiende los anaqueles de almacenamiento ubicados a ambos lados del mismo, la profundidad de los anaqueles puede ser de hasta 20 huecos para tarimas, aunque las más comunes son las de hueco sencillo y huecos dobles.

Otros sistemas automáticos de almacenamiento tipo panal no usan máquinas S/R o traslos, en cambio emplean un sistema de carros lanzaderas llamados Shuttles que se desplazan autónomamente dentro de cada fila de estanterías. La Figura No.3 muestra este tipo de soluciones.

Figura No.3.

Bodegas Automáticas Tipo Panal

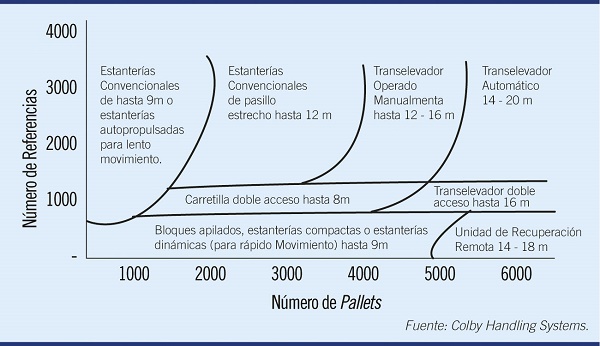

Figura No.4

Guía para la Elección de Medios de Almacenamiento para Pallets

Los almacenes automáticos toman mucha relevancia cuando se manejan grandes volúmenes de productos y muchos clientes. En la Figura No.4 se observa gráficamente la relación que existe entre el número de referencias o pallets y el volumen de operación con relación al sistema de almacenamiento.

Una operación de pocas referencias y poco volumen pudiera ser gestionada con almacenamiento en bloques, estanterías compactas o dinámicas de rápida accesibilidad; almacenes de altura baja son los adecuados para esta necesidad. Cuando el caso es que existen muchas referencias o muchos pallets y un alto volumen de cada referencia, priman los sistemas automáticos sobre las estanterías convencionales.

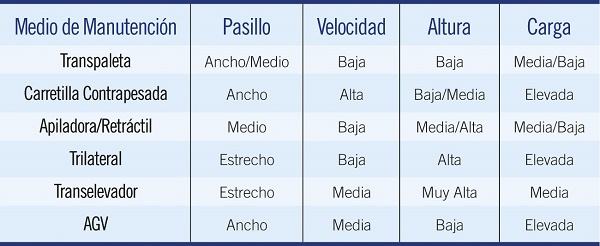

Cardós et al 2003 (pág. 43) muestran una relación de los medios de almacenamiento Vs. los medios de manejo de materiales. Esta ilustración es una sugerencia de lo que hace un equilibrio y permite la máxima eficiencia (ver Tabla No.1).

Tabla No.1

Medios de Manejo de Pallets Vs. Medio de Almacenamiento

Ventajas y Desventajas de los Almacenes Automatizados

Las principales ventajas de esta clase de bodegas son:

- •Reduce errores en la gestión de las órdenes.

- •El costo de operación generalmente es menor, siempre y cuando exista suficiente volumen.

- •La construcción no usa muros de concreto prefabricados, láminas de acero o muros convencionales, etc. y los mismos racks se usan para auto soportar el edificio. A cambio es necesario un cerramiento con lámina aislante.

- •Las inversiones se pueden pagar en el largo plazo (pueden amortizarse en plazos de mínimo diez años).

- •El uso de la altura es una ventaja, pues el terreno utilizado es menor que el usado para una instalación convencional, esto diluye el costo del área empleada.

- •Los suelos tienen alta duración porque no son sometidos a tráfico.

- •Toda el área del silo es utilizada (no se desperdician espacios – por ejemplo – para el cargue de baterías).

- •Soporta muy bien operaciones de altos volúmenes de despachos.

- •Las bodegas automáticas generan ventajas enormes en relación con el daño de producto, pérdidas desconocidas o mermas y calidad en el manejo del producto, lo que incide positivamente en el nivel de servicio prestado a los clientes.

Las principales desventajas de los almacenes automáticos son:

- •El proyecto debe estar muy bien dimensionado y el horizonte de tiempo del proyecto bien fundamentado, pues aumentar su capacidad no es una tarea sencilla. Se hace necesario completar de nuevo un proyecto de inversión.

- •La construcción es un proceso complejo porque es una obra de ingeniería donde intervienen varias especialidades.

- •La solución no puede ser usada para almacenar cualquier tipo de producto, lo que le confiere poca flexibilidad.

- •La ubicación debe ser en parques o polígonos industriales, debido a que son grandes instalaciones pensadas para soportar las operaciones de al menos quince años y que utilizan la altura como su mejor funcionalidad.

- •No se desempeñan muy bien cuando no existe suficiente volumen de producto a almacenar.

Cálculo del Número de Posiciones de Almacenamiento y del Área de Estructura de Racks

Si se posee un lote de terreno para la construcción de la solución, un interés esencial es conocer cuántas posiciones de pallets se podrán albergar en ese terreno una vez cumplidas todos los requisitos de retiros.

Este número dependerá de las dimensiones, ancho (a), largo (l) y alto (h) del pallet, de las holguras, de la altura total (H) del almacén (o un número de pallets en altura) y de la geometría del terreno disponible.

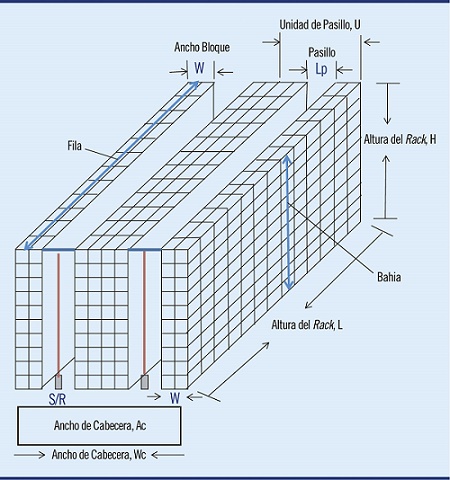

Si desde la planeación de la solución se conoce el número de huecos para pallet (nx) de un ancho de bloque W, el número de bahías a lo largo de una fila (ny) y la cantidad de pallets a lo alto de una fila (nz) es posible calcular el número de pallets que se pueden almacenar en una fila del sistema Pf, el número de filas Nf requeridas y las áreas ocupadas de la solución, esto se observa en la Figura No.5.

Figura No.5.

Sistema Automático

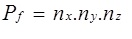

Los pallets por fila Pf se calculan con la siguiente ecuación:

(1)

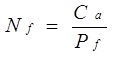

El número de filas requeridas Nf es la relación del número de pallets en el sistema (capacidad de almacenamiento) Ca el número de pallets por fila.

(2)

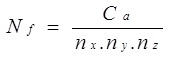

(3)

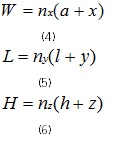

Además el área ocupada por cada bloque W y el largo L y la altura H de la solución se calculan de la siguiente manera:

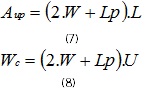

Por último el área por unidad de pasillo Aup y el ancho de cabecera Wc es:

Donde:

l = largo del pallet.

x= holgura para el largo del pallet.

a= ancho del pallet.

x= holgura para el ancho del pallet.

h= altura del pallet.

z = holgura para el alto del pallet.

nx = el número de pallets que un equipo automático S/R es capaz de atender a lado y lado del pasillo.

ny = el número de pallets o bahías en una fila.

nz = el número de pallets en altura en una fila.

Lp = área de pasillo.

2 = es una constante, pues el equipo automático siempre puede atender los dos lados del pasillo.

U = número de unidades de pasillo.

Ac = área de cabecera en metros cuadrados.

Wc = ancho de la cabecera en metros, que es lo mismo que el ancho del sistema.

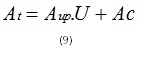

El área total At utilizada en la instalación es:

Nótese cómo se usan holguras para todas las dimensiones del pallet, esto es supremamente importante debido a que para las soluciones automáticas es necesario contar con un pallet estable y bien conformado. Las holguras ayudan a tener la certeza de que el pallet – aunque se derrumbara en su lugar de almacenamiento – no afectará el sistema y además se usan para fijar la tuberías del sistema de extinción de incendios.

Bibliografía

- •Cardós Carboneras, Manuel, García Sabater, José Pedro y Lario Esteban, Francisco Cruz. Manutención y Almacenaje: Diseño, Gestión y Control. Universidad Politécnica de Valencia (2003).

- •Tompkins, James A., White, Jhon A., Bozer, Yavuz A. y Tanchoco, J.M.A. Planeación de Instalaciones. Tercera Edición. Thomson Editores. México (2006).

- •Saldarriaga, Diego Luis. Diseño, Optimización y Gestión de Centros de Distribución: Almacenar Menos, Distribuir Más. Bogotá (2012).