La economía circular, un reto de logística inversa

Brevemente, esta puede definirse como el rediseño de los sistemas de producción abiertos, en donde los recursos son extraídos y utilizados para elaborar los distintos productos que terminan convirtiéndose en residuos, una vez consumidos dichos productos, por sistemas que reúsan los recursos y conservan la energía (Preston, 2012).

Brevemente, esta puede definirse como el rediseño de los sistemas de producción abiertos, en donde los recursos son extraídos y utilizados para elaborar los distintos productos que terminan convirtiéndose en residuos, una vez consumidos dichos productos, por sistemas que reúsan los recursos y conservan la energía (Preston, 2012).

China, por ejemplo, incluyó en su decimosegundo plan quinquenal (2011-2015) diferentes esfuerzos y pruebas piloto para implementar este concepto en sus sistemas de producción (Su et al, 2013). Uno de los principales beneficios de la economía circular es la reducción del impacto ambiental y algunos estudios indican que su implementación podría representar una reducción de las emisiones de gases de efecto invernadero de hasta un 70% (Stahel, 2016).

Uno de los retos que se introducen con la economía circular es la reutilización y valorización de los residuos, es decir, la “basura” de una industria se convierte en la materia prima de otra. Cabe que resaltar que debido a que originalmente nuestros sistemas productivos no fueron diseñados de esta manera, se requiere un esfuerzo logístico importante para conectar el final de la cadena de abastecimiento de un producto (sus residuos) con el inicio de otra cadena de abastecimiento (su materia prima).

El presente artículo describe un ejemplo de logística inversa en el cual se optimiza la recolección de subproductos de origen animal, para el abastecimiento de una planta de rendering en la cual se valorizan dichos subproductos. En el contexto, rendering hace referencia a productos de origen animal que no son aptos para el consumo humano, pero siguen siendo nutritivos y pueden ser utilizados como materia prima para la obtención de otros productos.

La industria del rendering animal procesa dichos subproductos para separar la proteína y la grasa, obteniendo así productos con valor agregado y estables que pueden ser utilizados en la elaboración de alimentos balanceados para animales y mascotas, o como aditivos de la industria cosmética y de detergentes. En Colombia, el consumo per cápita de carne (entre pollo, cerdo y res) es de unos 58 kilos anuales (La Republica, 2017). Esto genera una cantidad considerable de subproductos, si se tiene en cuenta que entre un tercio y la mitad de la masa cada animal sacrificado, no es consumida por los humanos.

La planta de rendering para la que se optimizó la operación de recolección de SOA está ubicada en el Valle de Aburra. Dicha planta se abastece, entre otras fuentes, del material recolectado a más de 800 carnicerías y supermercados ubicados a lo largo de toda su zona geográfica de influencia. El abastecimiento de SOA, se realiza a través de rutas periódicas que visitan los diferentes puntos de recolección y para ello se utiliza una flota heterogénea de vehículos con capacidades y costos de operación diferentes. Un requerimiento importante es la consistencia de las rutas, es decir, que cada punto de recolección deba ser atendido por el mismo vehículo y tripulación, en los días de la semana en los que es visitado. Para optimizar esta operación se recurrió a la solución de un problema de enrutamiento de vehículos que modela las características arriba mencionadas.

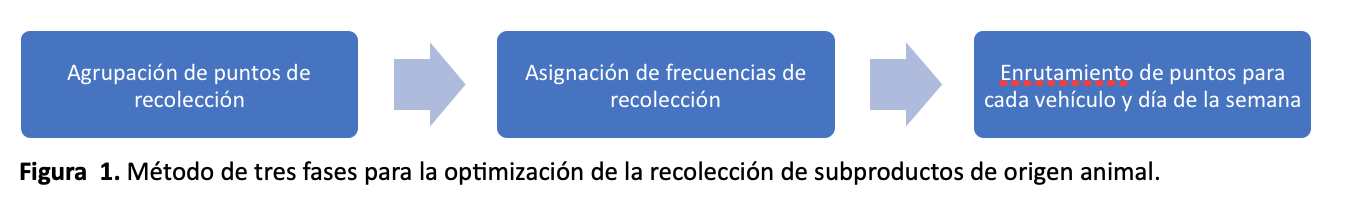

La solución del problema de enrutamiento de vehículos se obtiene con un método de tres fases que descompone el problema en sub-problemas, tal y como se ilustra en la Figura 1. La primera de las etapas se encarga de agrupar los puntos de recolección en zonas geográficas compactas y de asignar un vehículo para la atención de cada zona. En esta etapa se considera la heterogeneidad de la flota y se garantiza la consistencia de las rutas de recolección. La segunda etapa se aplica a cada zona de recolección independientemente. En dicha etapa se asignan las frecuencias de recolección con la cuales serán visitados los puntos durante toda la semana.

Aquí es importante garantizar que los puntos son visitados con una frecuencia que se ajusta a su generación de SOA. Carnicerías y supermercados con una generación alta de SOA, son visitados con mayor frecuencia, mientras que los puntos de recolección que generan un menor volumen de SOA tienen frecuencias menores. Además, esta segunda etapa se encarga de balancear el número de puntos de recolección que se visitan cada día. Con esto se controla la duración de las rutas y se suaviza el flujo de material que llega a la planta diariamente. Finalmente, la tercera etapa se encarga de realizar el enrutamiento de los puntos que se visitan cada día de la semana para cada vehículo, reduciendo la distancia total recorrida por los vehículos.

Las tres fases del método de solución fueron implementadas utilizando modelos de optimización lineal entera, que se resolvieron utilizando un software que garantiza la optimalidad de las soluciones encontradas. Una corrida típica del método de solución se toma poco más de diez minutos. Para mayor detalle sobre la formulación matemática de las dos primeras fases, el lector puede referirse a Aguirre & Villegas (2017).

La información necesaria para alimentar el método de solución se obtuvo de los registros de los sistemas de información transaccionales y de seguimiento satelital de los vehículos de la compañía. Adicionalmente, para calcular los parámetros asociados con la ubicación y distancia entre los puntos de recolección fue necesario recurrir a un sistema de información geográfica (SIG).

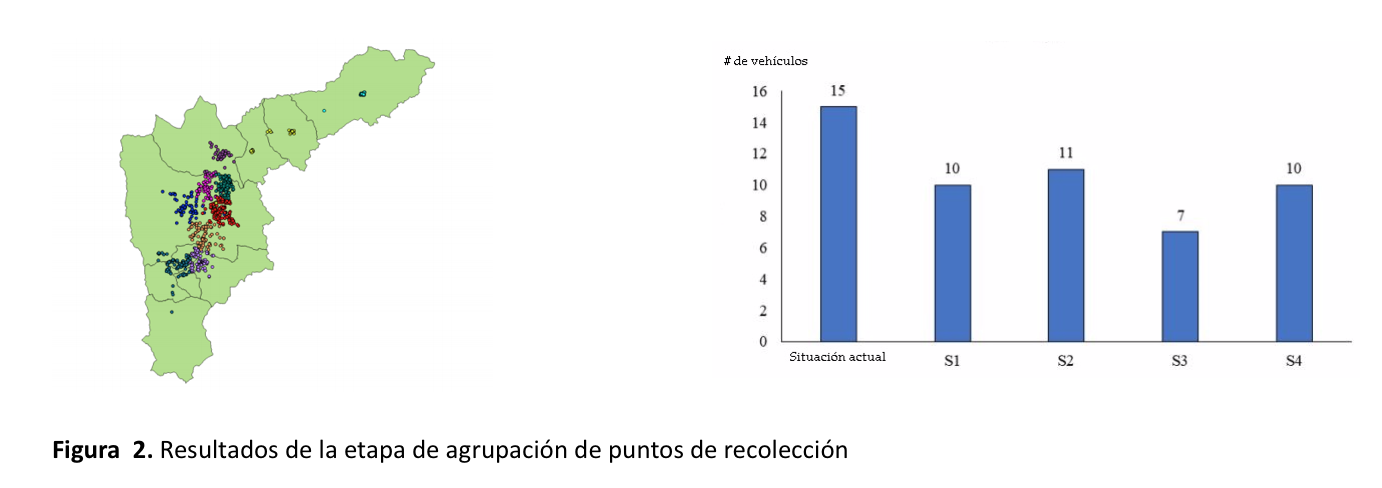

El método de solución propuesto se aplicó a la operación actual de la compañía, usando para ello los datos de una semana típica de operación. Al analizar distintos escenarios (S1-S4) se identificaron diversas fuentes potenciales de ahorro. La Figuras 2 muestra los resultados de la fase de agrupación. En esta figura se ilustra los territorios de atención compactos que se obtuvieron para cada vehículo (izq.) y como los cuatro escenarios analizados platean una reducción de la flota actual (der.), que varía dependiendo de la capacidad de los vehículos considerados en cada uno.

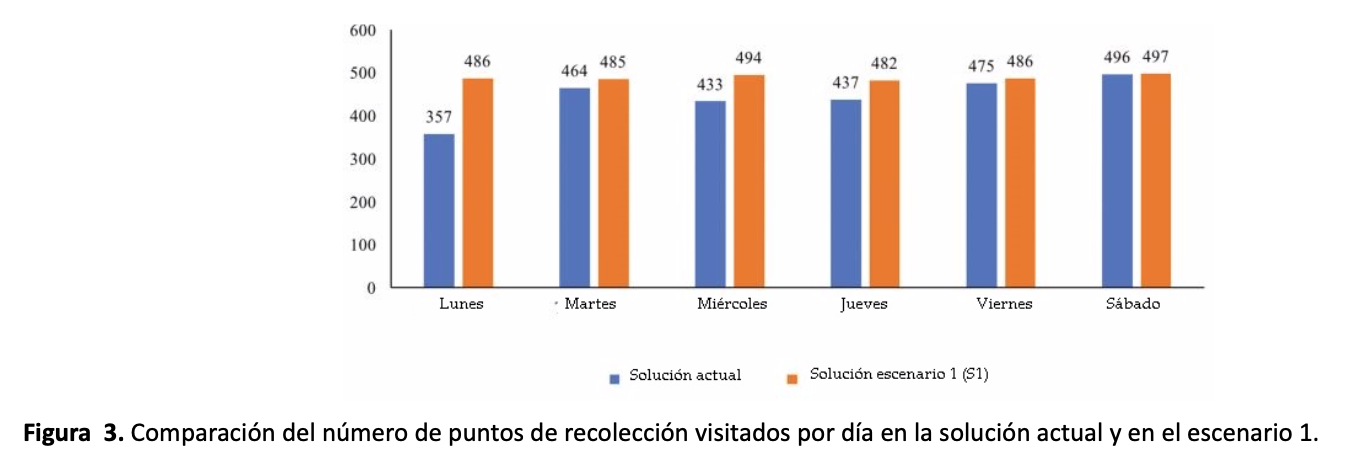

Así mismo, la segunda etapa permitió obtener un mejor balanceo de los clientes visitados cada día, tal como se ilustra en la Figura 3. Finalmente, la última fase del método permitió obtener una reducción del 24% en la distancia total recorrida, pasando de 9.500 a 7.200 kilómetros a la semana.

Para terminar, vale la pena resaltar que la integración de métodos de optimización y sistemas de información geográfica permitió identificar potenciales importantes de mejora en la recolección de subproductos de origen animal para la industria de rendering bajo estudio. De esta manera, utilizando herramientas cuantitativas como las descritas en el artículo, es posible afrontar exitosamente los retos de logística inversa que trae consigo la implementación de la economía circular. Aquí, por ejemplo, para abastecer una industria con su materia prima hay que visitar más de 800 proveedores, y no unos cuantos como habitualmente se haría si la materia prima no fuese el residuo que otros producen.

Por: Edwin Javier Aguirre

Estudiante de maestría en ingeniería – Énfasis en investigación de operaciones y estadística

Juan G. Villegas

Profesor asociado

Grupo INCAS – Innovación y gestión de cadenas de abastecimiento – Departamento de Ingeniería Industrial – Universidad de Antioquia

Referencias:

Aguirre-Gonzalez, E. J., & Villegas, J. G. (2017). A two-phase heuristic for the collection of waste animal tissue in a Colombian rendering company. In Workshop on Engineering Applications (pp. 511-521). Springer,

La República, Los colombianos comen 31 kilos de pollo, 18 de res y ocho de cerdo cada año https://www.larepublica.co/economia/los-colombianos-comen-31-kilos-de-pollo-18-de-res-y-ocho-de-cerdo-cada-ano-2482001 [Diciembre 11 de 2017].

Preston, F. (2012). A Global Redesign?: Shaping the Circular Economy. London: Chatham House.

Su, B., Heshmati, A., Geng, Y., & Yu, X. (2013). A review of the circular economy in China: moving from rhetoric to implementation. Journal of Cleaner Production, 42, 215-227.

Stahel, W. R. (2016). Circular economy. Nature, 531(7595), 435-439.

Encuesta salarial y de perfil logístico Zonalogística

¡Si nos medimos, sabremos cómo mejorar!

Debido a la gran importancia que representó la primera encuesta salarial y perfil logístico para el sector en Colombia y Ecuador, realizada por Zonalogística el pasado año, le invitamos a participar en la edición 2018, que nos permitirá seguir entregando cifras y datos representativos para ayudar a empleados y empresas a medir, comparar y tomar decisiones en pro de mejorar el ámbito laboral, esta vez, llegando también a Perú.

Dedicando unos pocos minutos a diligenciar esta encuesta, estarás aportando mucho al sector logístico del país.

Buenas Noches, estoy realizando una tesis de investigación relacionada a la logística inversa y la economía circular y este artículo me ayudo ha abrir un panorama de la relación de estas dos variables.