Avanzando con IBP: De S&OP a Estrategia Integrada

En el mundo empresarial actual, donde la competencia es feroz y la agilidad es clave, la gestión eficiente de la cadena de suministro y la

Validación Técnica de Parámetros de Diseño

Validación Técnica de Parámetros de Diseño para la Adquisición de Sistemas de Almacenamiento

Tradicionalmente los procesos de selección de proveedores para proyectos de sistemas de almacenamiento se enfocan en tres criterios: precio, tiempo de entrega y especificaciones técnicas. El tema reviste una alta complejidad debido a la interacción de diferentes procesos de la compañía y la elevada orientación a los criterios económicos centrados en el precio.

Aún en el medio son pocas las empresas que inician un proceso de adquisición de equipos de manejo de materiales desde una consultoría logística o un perfilado de sus operaciones. Generalmente el área de cadena de suministros de la empresa define las especificaciones en términos de unidad de empaque, peso de los productos y área utilizable – entre otros – y procede a solicitar una cotización, de la que se encargará el departamento de compras.

Las responsabilidades del proceso de adquisición quedan divididas entre compras (con la búsqueda de los proveedores y la negociación) y el área de proyectos o logística (encargado de la evaluación técnica de las propuestas). Los resultados del análisis técnico de las propuestas son enviados nuevamente al proceso de compras para iniciar la negociación con los dos o tres mejores oferentes. En este momento el tema técnico pasa a un segundo plano y se convierte en una transacción basada en bajo costo para la empresa principalmente.

Lastimosamente la creciente presión sobre el precio conduce a los proveedores al sacrificio de especificaciones en materiales o a que se tomen riesgos con criterios de diseño que pueden llevar a pérdida de vidas humanas, colapso de las estanterías, pérdida de mercancía almacenada y finalmente un problema en la operación, lo cual tiene alto impacto en la generación de EBITDA de la compañía. Cuando se exponen estos argumentos en una negociación, generalmente se escuchan respuestas como: “El proveedor me expide una póliza de estabilidad” o “Toda la mercancía en la bodega está asegurada”; estos argumentos equivalen a que el día que compramos un seguro de vida decidimos pasarnos todos los semáforos en rojo en nuestro camino a casa porque estamos cubiertos por la póliza.

La realidad es que estos riesgos se pueden mitigar si se realiza una correcta validación técnica al inicio del proceso, donde se homologan los parámetros de diseño entre los participantes antes de pasar a la etapa de negociación. De esta manera el cliente valida que no está tomando ningún riesgo adicional por cambio de especificaciones y los oferentes participan en igualdad de condiciones, dejando la recta final de la negociación a las condiciones comerciales de precio y tiempo de entrega.

El diseño de sistemas de almacenamiento – a nivel mundial – se rige principalmente por la norma RMI-2008 para América y por la norma FEM 10.2.02 para Europa. Adicionalmente dichos lineamientos hacen referencia a parámetros de diseño que generalmente se especifican en códigos sismo-resistentes locales. Por ejemplo en Colombia aplica la norma NSR-10 de obligatorio cumplimiento según la ley 400 de 1997 y el Decreto 926 del 19 de Marzo 2010. Adicionalmente pueden existir normas de aplicación local que deben ser tenidas en cuenta.

El objetivo de esta guía, es que sirva como herramienta primordial orientada a las personas que participan en la decisión de compra, para la evaluación técnica de propuestas en cualquier proceso de adquisición de estanterías. Daremos a entender de forma práctica el significado de los diferentes criterios aplicables en un diseño de estanterías y los valores típicos utilizados en Colombia.

Son criterios generales que han sido analizados por universidades e institutos dedicados al estudio del diseño y la fabricación de estructuras, los cuales son variables dependiendo de la zona en la que se van a instalar las estructuras y donde se resalta la aplicación de criterios de diseño sismo-resistente que es el factor más crítico para las estructuras de almacenamiento.

Para llevar a cabo el diseño de cualquier estantería se comienza por el análisis de cargas a las que va a estar sometida. Las cargas típicas de las estanterías son:

Es el peso propio de la estantería y se toma en cuenta en principio porque cualquier estantería debe poseer la propiedad de soportarse a sí misma. La RMI dice que la carga muerta promedio de una estantería generalmente está entre 3% – 5% de su capacidad de carga, por ejemplo si se va a adquirir una estantería de acero para soportar 10 ton x módulo la estructura debe tener un peso aproximado de entre 300 y 500kg x módulo.

Esta carga (peso) está siempre presente y por lo tanto se toma en cuenta para el análisis de carga sísmica que se explicará luego.

Este valor es solo una referencia y no indicará en ningún momento que una estantería este bien o mal diseñada

Esta es la carga (peso) asociada al producto que se va a almacenar en la estantería y es un dato que debe proporcionar el cliente según su unidad de empaque. Las unidades de empaque típicas son:

•Cajas: las cuales pueden ser plásticas o de cartón y tienen un peso de entre 5kg y 25kg que es lo máximo que debe cargar una persona según las normas de seguridad industrial y salud ocupacional.

•Estibas o Pallets: es la unidad de empaque más común y está compuesta por una tarima de madera, de plástico o de acero que soporta los productos o materias primas utilizadas por el cliente y generalmente tienen un peso de entre 500kg y 2000kg.

•Rollos: son unidades de empaque típicas para empresas que manejan cartón, papel, plástico, acero y cable – entre otros – y generalmente va acompañada de un eje central en tubo redondo de acero con el fin de facilitar su manejo en suspensión sin deteriorar el producto. Su peso está generalmente entre 50kg y 2000kg y para rollos de acero puede llegar hasta 20 toneladas/rollo.

•Largos: son unidades de empaque para elementos alargados como ejes, tubería, láminas y perlines – entre otros – y no poseen pesos típicos ya que las unidades de empaque las define el propio cliente según su capacidad de manejo y rotación.

Esta carga se asocia a la utilización de las estanterías tipo mezzanine en los pasillos por donde puede existir tráfico peatonal, tráfico de carros de picking o estibadores manuales; esta carga viva generalmente es de 200kg/m2 para tráfico peatonal, 350kg/m2 para tráfico de carros de picking y 1000kg/m2 para tráfico de estibadores.

Esta carga se aplica para el diseño de estanterías tipo autoportante en las que se le instala un cerramiento de cubierta y fachada a la estantería y ésta es responsable de atender las cargas de viento durante.

Sólo se aplica al diseño de las vigas y considera el hecho de que cuando se hace el cargue se produce un impacto vertical en la maniobra que puede incrementar la carga sobre la viga en un 25% del peso de una estiba. Por ejemplo si tenemos una estiba de 1000kg en la operación de cargue se puede aplicar un impacto vertical sobre la viga de 1250kg. Es muy importante aclarar que especificación no incluye impactos laterales con montacargas a la estantería por mal uso de los equipos.

Esta carga se estima según varios parámetros que recomiendan las normas, para este caso tomaremos el procedimiento de la norma RMI que se enfoca en el diseño de estanterías.

Coeficiente de aceleración pico efectiva (Aa): esta medida está expresada como función de la fuerza de gravedad y hace la diferencia entre las distintas zonas sísmicas dependiendo de la ubicación geográfica. La norma NSR-10 presenta el mapa sísmico de Colombia y el titulo A de la misma norma presenta tablas de Aa para todos los municipios del país; este valor es muy sensible y debe cumplirse por igual para todos los oferentes, ya que hace una gran diferencia en el precio final de la estantería.

Tipo de suelo: este parámetro representa el tipo de suelo en el cual va a estar instalada la estantería y tiene una escala que va desde tipo A hasta tipo E, siendo el tipo A el de mejores condiciones y el tipo E el más desfavorable. Este factor se puede obtener por medio de estudios de suelos, que es otro de los requisitos de la norma NSR-10.

Factor de importancia (I): refleja el tipo de utilización de la estantería y su impacto en caso de un colapso por carga sísmica. Para estructuras instaladas en bodega donde la densidad de personas es muy baja se toma un valor de 1 y para estructuras en instalaciones abiertas al público – donde la densidad es alta y se pueden encontrar niños, ancianos y personas discapacitadas – se toma un valor de 1.5. Este valor debe ser especificado por el cliente y homologado para todos los oferentes porque hace una gran diferencia en el precio final de la estantería.

Factor de simultaneidad ó PLRF (Pallet Flow Reduction Factor): este valor representa la ocupación que puede tener la estantería en el momento que ocurra el sismo de diseño. En general las estanterías están la mayoría del tiempo cargadas al 75% de su capacidad máxima, por lo tanto la probabilidad de que el sismo de diseño llegue cuando la estantería está cargada al 100% es muy baja. Además este factor debe ser especificado por el cliente y homologado para todos los oferentes porque hace una gran diferencia en el precio de la estantería.

Factor de carga muerta: como ya se explicó anteriormente es un valor que está entre 3% y 5% de la capacidad de carga de la estantería, el cual sirve como estimación para el prediseño y debe verificarse para el diseño final. Puede hacer una diferencia mínima en el precio de la estantería, sin embargo debería utilizarse por igual para todos los proveedores ya que tiene aporte en la estimación de la carga sísmica.

Factor de reducción de respuesta sísmica (R): representa la capacidad del sistema estructural de deformarse sin colapsar ante las cargas sísmicas, disipando energía y debe analizarse para las dos direcciones principales de la estructura. Este valor lo define la norma RMI como 4.0 en el sentido de los marcos y 6.0 en el sentido de las vigas.

Factor de esbeltez de las columnas (Kx): uno de los parámetros que controlan el diseño de una estantería es la distancia entre vigas y la rigidez relativa entre vigas y columnas; este fenómeno físico se representa por el factor de esbeltez, el cual la norma RMI define como mínimo 1.7 para estantería tipo selectiva. Sin embargo el diseñador puede argumentar en algunos casos que este valor es menor por medio de cálculos, pero también en algunas ocasiones es mayor y debería revisarse para estar seguros ya que puede controlar el diseño.

Las materias primas utilizadas no constituyen – en principio – un parámetro para descartar o aceptar un fabricante, lo importante es que la materia prima utilizada esté en la lista de materias primas aceptadas por la norma AISI (American Iron and Steel Institute), considerando que hay aceros que no son estructurales. Los aceros más utilizados en la fabricación de estanterías industriales son ASTM A1011 G36, A572 G50, A572 G55, A572 G60 y como se mencionó antes, la resistencia del acero utilizado no es un factor de evaluación porque un acero de mayor resistencia generalmente es más costoso y resultan diseños más livianos y cuando se utiliza un acero de menor resistencia, el material es menos costoso pero resultan diseños más pesados. Será trabajo del diseñador estructural hacer una relación adecuada entre resistencia y peso para obtener la propuesta más competitiva.

Las estanterías de acero – al estar sometidas todo el tiempo a cargue y descargue, impactos y posibles sobrecargas por uso indebido – van sufriendo deterioro. Para garantizar su desempeño estructural se deben reemplazar inmediatamente todos los elementos dañados y esto hace que en ocasiones se tenga que sacar de funcionamiento uno que otro módulo, afectando la capacidad de almacenamiento y la operación misma de las estanterías. Debe ser condición obligatoria de cualquier proveedor la capacidad de respuesta para suministrar elementos de reposición de las estanterías oportunamente. Regularmente en el precio inicial no se tiene en cuenta el servicio posventa, siendo este un factor que el cliente debería dimensionar al considerar qué pasaría si parte de la estantería queda inhabilitada por algún tiempo al no obtener respuesta oportuna de su proveedor (esto con seguridad afectaría el precio inicial).

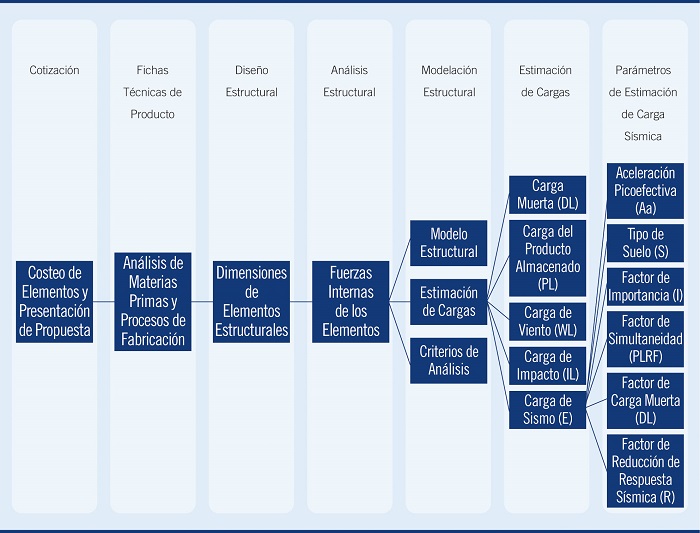

Usando los criterios de diseño se hace la estimación de cargas y luego el modelado y análisis estructural para obtener las dimensiones de los elementos a utilizar; este proceso debe quedar soportado en las memorias de cálculo firmadas y avaladas como lo dice la norma NSR-10 por un Ingeniero Civil con matrícula profesional con mínimo 5 años de experiencia en diseño o con una especialización en estructuras. Las memorias de cálculo contienen los parámetros utilizados y los cálculos que se hicieron para seleccionar los materiales, marcos, vigas, riostras y anclajes – entre otros – y le garantiza tanto al proveedor y como al cliente que las estanterías adquiridas cumplen con las normas, disminuyendo así el riesgo de pérdida y agilizando los temas de reclamaciones con las aseguradoras en caso de un siniestro.

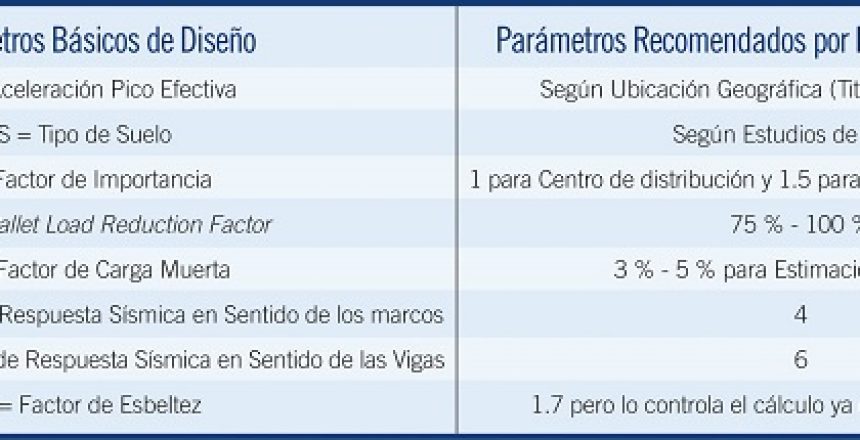

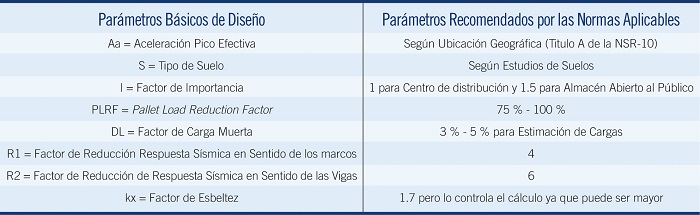

Para terminar se resume en una tabla los parámetros anteriormente mencionados, con el fin de que las personas que hacen la evaluación de propuestas de estanterías tengan a la mano una herramienta comparativa que ayude en la evaluación técnica y selección de proveedores. De esta forma, el proceso de selección se hace de manera consciente y segura, evitando situaciones indeseadas descritas en este artículo (ver Tabla No.1).

Tabla No.1

Como acabamos de ver, las propuestas económicas en los proyectos están afectadas directamente por los criterios utilizados en toda la cadena de diseño y algunos de esos factores son tan sensibles que pueden hacer una gran diferencia en el precio final de un proyecto, por lo tanto en el proceso de selección de un proveedor se deben homologar los criterios de diseño para todos los oferentes y así – con todos los proponentes en el mismo nivel – se puede negociar con tranquilidad la propuesta económica.

Es importante recordar que para que un calculo sea valido, debe estar avalado por un ingeniero con matricula profesional y siempre se debe soportar en las memorias de calculo, pues el mencionar los criterios anteriores en la carta de cotización no garantiza que estos se tuvieron en cuenta en el diseño.

A continuación el Gráfico No.1 ilustra el proceso completo y puede servir de guía en el análisis de las propuestas técnicas.

Gráfico No.1

Proceso De Cotización – Incluyendo Propuesta Técnica y Económica

Este documento pretende dar un primer paso hacia la toma de conciencia de las empresas en la evaluación de sistemas de almacenamiento. Ayudando a tomar la mejor decisión y así evitar problemas en un futuro.

El precio de compra de una estantería es un problema de corto plazo, sin embargo, el incumplimiento de especificaciones técnicas es un problema que acompaña los proyectos durante toda su vida útil.

{/accesstext}

En el mundo empresarial actual, donde la competencia es feroz y la agilidad es clave, la gestión eficiente de la cadena de suministro y la

Usamos el famoso proceso de S&OP (Sales & Operation Planning) como la herramienta que nos permitiría conectarnos para vencer la triple restricción y de esta

Debido a la alta demanda del mercado en rutas marítimas para el comercio internacional, la Autoridad del Canal de Panamá (ACP) aseguró que se aumentarán

El Grupo EPM presentó una planta piloto de producción de hidrógeno verde (H2V) a través de energía limpia. Este proyecto es desarrollado en conjunto por