Avanzando con IBP: De S&OP a Estrategia Integrada

En el mundo empresarial actual, donde la competencia es feroz y la agilidad es clave, la gestión eficiente de la cadena de suministro y la

Demand Driven MRP, DDMRP

{accesstext mode=”level” level=”registered”}

La frontera del conocimiento en diseño, planeación y ejecución de cadenas de suministro. Un resumen ejecutivo.

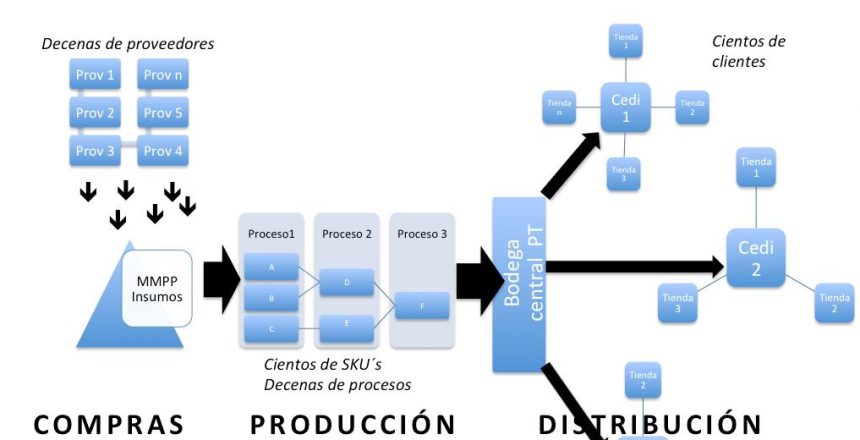

Aún las compañías pequeñas tienen decenas de proveedores, cientos de referencias de productos terminados (o SKU´s, Stock Keeping Units), que se fabrican en una planta de producción que usa decenas de recursos con varias líneas/familias de producción, decenas de operaciones industriales y cientos de clientes.

En compañías medianas y grandes, estos volúmenes de operación pueden multiplicarse por 10 o 20 veces. Una cadena de suministro es un sistema verdaderamente complejo. Esta realidad se describe en la siguiente figura:

El problema que debe resolver la gerencia de cadena de suministro es la efectiva sincronización de todos estos componentes/recursos/operaciones/actores, dentro de un ambiente de alta variabilidad y volatilidad en el suministro y en la demanda, inmersos en economías globalizadas y rápidamente cambiantes, con cientos de posibles proveedores y con clientes que cada día son más exigentes en cuento a la calidad, rapidez y cumplimiento de entregas, a precios que estén dispuestos a pagar. Y esta colosal tarea se debe hacer obteniendo los resultados esperados.

El resultado esperado de quienes planean y ejecutan (gerencian) las cadenas de suministro tiene tres componentes, que se deben alcanzar simultáneamente:

• proveer máximo nivel de disponibilidad de productos en toda la cadena para lograr el máximo nivel de servicio a los clientes (entregas completas y a tiempo),

• con el mínimo inventario, y

• con el mínimo tiempo de respuesta al mercado.

Los profesionales encargados de gerenciar la cadena de suministro utilizan en la actualidad un conjunto de herramientas y técnicas de operación que son las generalmente aceptadas en casi todas las empresas del mundo. Adicionalmente, ellas están inmersas en la lógica de operación con la que se diseñan todos los sistemas ERP´s del mercado. Señalamos a continuación tres de ellas y adicionamos un fenómeno que raramente se conoce y maneja.

2.1Planeación de las operaciones con base en pronósticos de ventas

El insumo principal y fundamental que se usa hoy en día para planear TODA LA CADENA DE SUMINISTRO es el pronóstico detallado de ventas de los productos que ofrece la compañía a sus clientes. Las áreas de Mercadeo y Ventas son las encargadas de elaborar estos pronósticos. Incluso, en algunas empresas se invierten grandes sumas de dinero en la implementación de paquetes de software y técnicas sofisticadas para la elaboración de pronósticos, con la esperanza de mejorar su precisión.

Una vez se dispone del pronóstico, Compras se prepara para abastecer las materias primas e insumos requeridos para atender este volumen de operación. Cuando estos llegan a la bodega de materias primas (a tiempo y en cantidad suficiente), el área de programación de producción los libera a la planta por medio de órdenes de producción, que posteriormente son entregadas a la bodega central, en forma de productos terminados. En empresas que cuentan con su propio canal de distribución, estos son posteriormente llevados a bodegas regionales y luego a los puntos de venta/clientes.

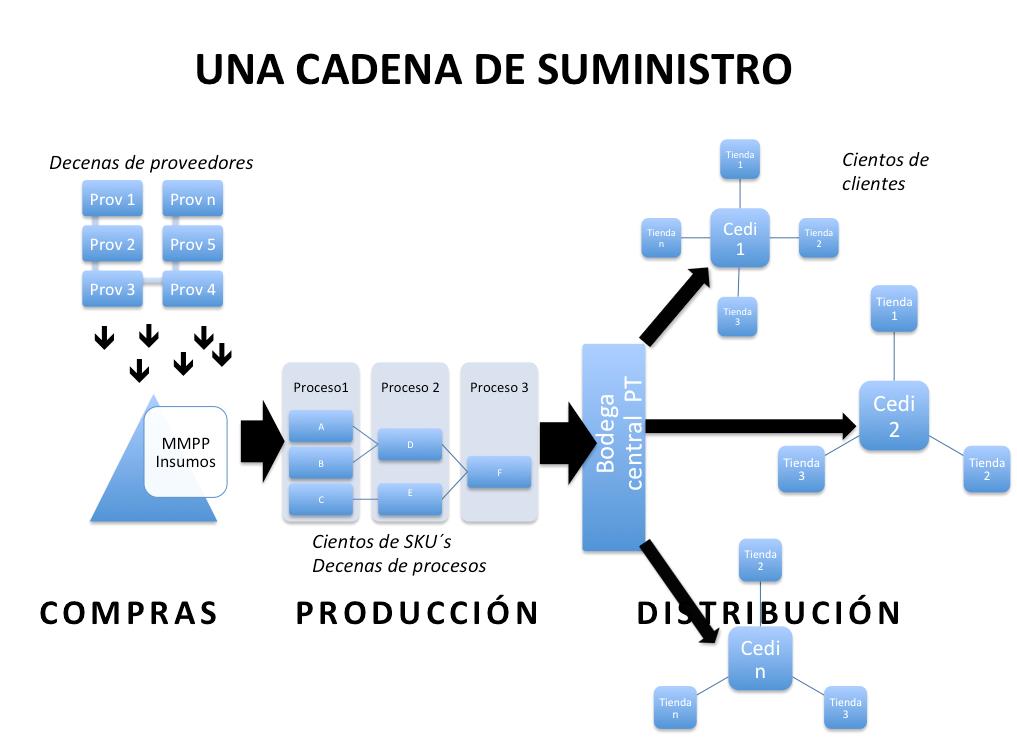

Todo profesional con unos pocos años de vida laboral sabe que un pronóstico nunca se cumple exactamente. De hecho, la probabilidad matemática de acertar un pronóstico es literalmente igual a cero. Existen dos posibilidades de comportamiento de la demanda real frente al pronóstico:

a. La demanda real es superior al pronóstico. Por ejemplo, se pronosticaron 1.000 unidades pero se consiguieron pedidos por 1.100 unidades. Esto significa una de las dos siguientes cosas, o las dos al mismo tiempo: ventas perdidas (lo más grave que pueda pasar en una empresa), o urgencias frenéticas en compras, producción y distribución, para atender la sobredemanda, generalmente acompañadas de fuertes tensiones entre áreas, cambiando precipitadamente los programas de producción, pagando fletes altos por materias primas y productos terminados, etc, etc.

b. La demanda real es inferior al pronóstico. Por ejemplo, se pronosticaron 1.000 unidades pero sólo se vendieron 900. Esto significa que existirá un exceso de inventarios innecesarios que atrapan capital de trabajo y espacio costoso, por los que se pagan seguros, que se pueden volver obsoletos, que hay que mover, contar y registrar, vender con altos descuentos, etc, etc. La literatura indica que los costos de propiedad del inventario pueden variar entre el 18 y el 75% anual del valor del mismo, una cifra poco conocida pero de magnitud muy significativa.

En general, podría decirse que más o menos la mitad de los productos terminados tendrán demanda superior al pronóstico y la otra mitad tendrán demanda inferior al pronóstico. Agotados en muchos productos y excesos de inventario en otros tantos. Esta dinámica es la que da origen a una ya legendaria frase en las empresas: “Tenemos mucho inventario de cosas que no se venden y no tenemos nada de lo que sí se vende.”

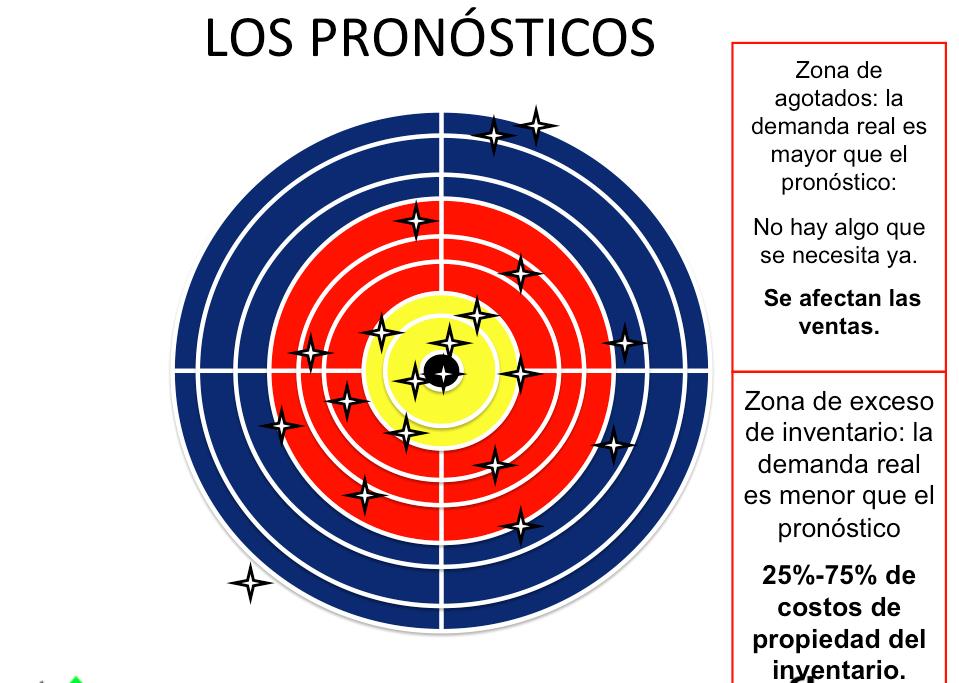

2.2 Utilización del sistema de máximos y mínimos para definir puntos de reorden

El sistema Min-Max es el que utilizan TODOS los sistemas ERP del mercado, que son los que generalmente soportan la gestión de cadenas de suministro. Es fácil demostrar que este sistema no garantiza que no existan agotados del producto requerido, debido a que en muchas ocasiones, la tasa de consumo del producto es mayor que el tiempo de reposición del proveedor para re-abastecer el inventario, tal como se ilustra en la gráfica de abajo.

La solución comúnmente empleada para resolver esta realidad es incrementar los niveles de inventario. El sistema Min-Max es inadecuado para definir puntos de re-orden, de tal manera que se logre máxima disponibilidad y mínimo inventario.

2.3 El efecto látigo (Bullwhip effect)

El efecto látigo es una dinámica típica de comportamiento de las cadenas de suministro identificada por la Teoría de Sistemas. Lamentablemente, este efecto es muy poco conocido. El MIT desarrolló el llamado Juego de la Cerveza para ilustrar la forma en que se forma este efecto y las razones por las que se presenta.

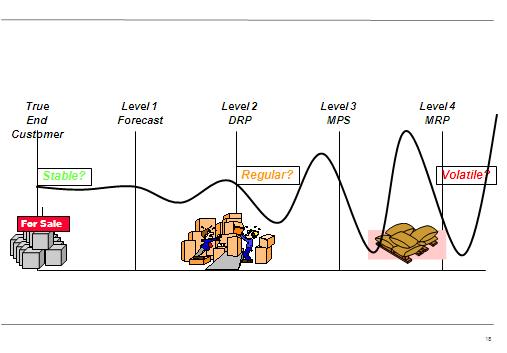

El efecto látigo consiste fundamentalmente en la ampliación exponencial de pequeñas variaciones en la demanda a través de toda la cadena de suministro, tal como se ilustra en la figura de abajo. Estas ampliaciones inducen grandes pero innecesarias variaciones en los niveles de inventarios de productos terminados, en proceso y de materias primas e insumos, generando significativos excesos en algunos momentos y agotados en algunos otros.

Ninguna técnica común de gerencia de cadena de suministro incorpora este perverso efecto en sus análisis y ni mucho menos, incorpora soluciones para atenuarlo o mitigarlo.

2.4 Utilización generalizada de hojas de cálculo

Un estudio del Grupo Aberdeen en Estados Unidos, una entidad de alta credibilidad y reconocimiento en el estudio de temas relacionados con cadena de suministro, indica que el 91% de las empresas del mundo utilizan hojas de cálculo para realizar la planeación y ejecución de sus cadenas de suministro, aún cuando cuentan con costosos y sofisticados sistemas ERP. Es muy probable que esta cifra sea realmente mayor, según sondeos del Demand Driven Institute.

La razón fundamental para que este significativo hecho se presente, es simple y llanamente que los paquetes ERP no son adecuados para realizar estas tareas. Estos se basan en pronósticos, Min-Max (ya discutidos) y en MRP tradicional (sus deficiencias inherentes son tratadas ampliamente en la literatura) y ni dan cuenta ni se preocupan por el efecto látigo.

La utilización masiva de hojas de cálculo para la gerencia de la cadena de suministro genera problemas mayores: no son escalables ni estandarizables, no tienen visibilidad, solo las conocen y pueden utilizar bien las personas que las crearon, contienen errores en sus fórmulas, no se actualizan a tiempo, etc. etc. Esto se ha denominado el “Excel Hell” (el infierno del Excel).

En conclusión, varias de las reglas/procedimientos de gerencia de cadena de suministro y la herramienta de cálculo utilizada son completamente inadecuadas.

La problemática que enfrenta la administración de cadenas de suministro es una tarea de altísima complejidad debido a la gran cantidad de recursos, materiales, operaciones, procesos y actores involucrados en la misma. Cada uno de ellos introduce factores de incertidumbre, riesgo y variabilidad. Sincronizar esta gran cantidad de componentes bajo estas condiciones, es una tarea que requiere herramientas que sean realmente eficaces y robustas pero que al mismo tiempo, sean simples de entender y utilizar.

Sin embargo, hemos visto que las prácticas comunes de gerencia incluyen técnicas que atentan en todo momento contra el propósito de lograr máxima disponibilidad, máxima rotación de inventarios y mínimo tiempo de respuesta al mercado, simultáneamente. No es de extrañar que la enorme mayoría de las empresas hoy en día, en todo el mundo, manifiesten abiertamente que sufren una combinación de los siguientes síntomas:

• “Nuestro nivel de servicio no es satisfactorio”

• “Nuestras rotaciones de inventario son mucho menores a las que quisiéramos”

• “Tenemos muchos productos que no se venden y nada de lo que sí se vende”

• “Estamos todo el tiempo haciendo compras urgentes”

• “Tenemos muchos cambios inesperados en la programación de producción”

• “ Existen frecuentes tensiones entre las áreas de compras y producción”

• “Existen frecuentes tensiones entre las áreas de ventas y producción”

• “Debemos hacer ventas de saldos con grandes descuentos”

• Etc, etc.

• Estratégicos: debido a la amenaza de pérdida de participación de mercado por niveles de servicio insatisfactorios.

• Financieros: debido a los altos costos de propiedad de inventario y sobrecostos por urgencias.

• Personales: debido a la alta carga emocional (stress) que generan los conflictos internos entre áreas, con los clientes, con los proveedores, con jefes, ante urgencias, cambios inesperados, etc.

La fuerza de los hechos y la realidad, indican que las prácticas comunes no producen los resultados esperados y que generan dolores estratégicos, financieros y personales.

Se requiere una metodología de planeación y ejecución que produzca resultados contundentes y elimine los efectos indeseables de las prácticas comúnmente empleadas.

Demand Driven MRP, DDMRP, es un sistema de planeación y ejecución de cadenas de suministro, basado en demanda real, tipo Pull, de reposición por consumo, sincronizado a lo largo de toda la cadena y con completa visibilidad. Fue presentada en 2011 por Carol Ptak y Chad Smith en su libro “Orlicky´s Material Requirement Planning 3/E”.

A continuación se hace una breve presentación de la metodología propuesta por DDMRP, desde un punto de vista estrictamente conceptual. Los detalles sobre cómo se implementan cada una de sus tácticas no hacen parte del alcance del presente artículo.

Fundamentalmente, DDMRP es una metodología que modifica las reglas tradicionales de gestión de cadenas de suministro, que funcionan bajo la modalidad de “Empujar y Promover” (Push and Promote) hacia una modalidad de “Posicionar y Jalar” (Position and Pull).

La naturaleza tipo Pull de DDMRP implica que esta metodología no se basa en pronósticos de ventas que empujan productos hasta el cliente final, sino que monitorea la demanda real y opera toda la cadena de forma integral y sincronizada con base en ella. Se establecen inventarios o “buffers” en distintos puntos de la cadena y se generan órdenes de reposición sobre el consumo real.

Los sistemas de gerencia de cadenas de abastecimiento se preocupan por definir qué, cuánto y cuándo tener determinado inventario. Una innovación radical introducida por DDMRP es hacerse la pregunta clave: Dónde posicionar los inventarios. No es ninguna trivialidad. Por el contrario, esta práctica ha demostrado que permite disminuir el valor del inventario total en toda la cadena, mantener muy altos niveles de servicio y reducir significativamente el tiempo de respuesta al mercado, todo al mismo tiempo.

La determinación de los puntos de la cadena y de los artículos de los que se deben tener inventario, corresponde al diseño de la cadena. Adicionalmente, estos buffers se comportan como puntos de desacople de las variaciones y fluctuaciones inherentes en la cadena de suministro y crean barreras que impiden la propagación del efecto látigo. Esta es una característica exclusiva y fundamental de DDMRP.

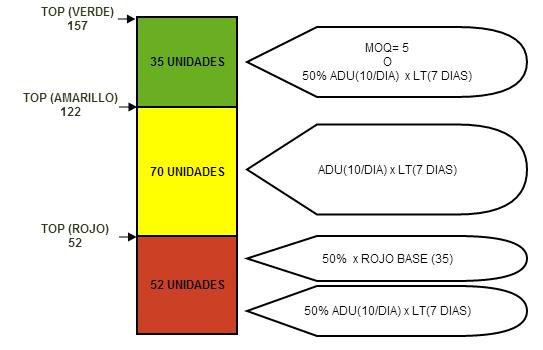

Una vez se establece el diseño de la cadena, se procede a determinar los niveles de los buffers requeridos en cada sitio de almacenamiento, para todos los SKU´s de los cuales se tendrá inventario y que serán manejados por reposición. Estos buffers se calculan con un metodología robusta que considera si la referencia es comprada, producida o distribuida, su consumo promedio diario, el lead time del eslabón anterior de la cadena (un proveedor, la planta de producción o una bodega de distribución), su nivel de variabilidad, orden mínima y frecuencia de orden. Un ejemplo de la estructura típica un buffer se ilustra en la siguiente figura:

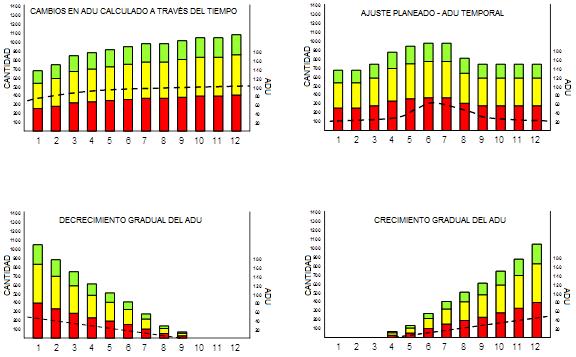

Adicionalmente, DDMRP incluye una metodología para administrar dinámicamente los inventarios. Los niveles se ajustan periódica y automáticamente dependiendo de la demanda real del producto. También se pueden modificar de forma planeada para considerar estacionalidades, introducción de nuevos productos o salida del mercado de alguna referencia, tal como se ilustra en la siguiente figura:

El siguiente componente de DDMRP es la generación de órdenes de reposición de los inventarios de cada referencia de la cadena, sean ellas compradas, producidas o distribuidas. Es decir, DDMRP genera sugeridos para las órdenes de compra en el área de abastecimiento, órdenes de producción que constituyen el MPS (Master Production Schedule) como insumo fundamental para el área de manufactura, y órdenes de distribución para el área de logística/transporte.

La reposición de los buffers se hace con base en los consumos reales de todos los SKU´s de la cadena, bajo un esquema Pull, de adelante hacia atrás y no de tipo Push, de atrás hacia delante. Esta reposición se genera por medio de lo que DDMRP denomina Ecuación de Inventario Disponible que considera el inventario físico, el inventario en tránsito y la demanda calificada.

Para cerrar el ciclo de gestión, DDMRP incluye la fase de ejecución, que consiste en hacer el monitoreo de las órdenes de reposición generada a proveedores, a la planta o a bodegas de distribución, de tal manera que se emitan alertas con suficiente anticipación sobre las órdenes que estén en posible riesgo de no ser entregadas a tiempo. Esto le permite a los administradores de la cadena enfocarse en gestionar aquellas órdenes que deben recibir su prioridad y atención inmediata. Las alertas por excepción sobre el estado de los buffers y órdenes de reposición dan completa visibilidad a todos los agentes de la cadena, de manera transparente y oportuna.

Debido a lo reciente de su desarrollo, Demand Driven MRP se ha implementado a la fecha en un grupo relativamente pequeño, pero muy significativo, de empresas. Tal vez la más connotada es Unilever, la compañía de productos de consumo masivo más grande del mundo. Los resultados específicos no pueden ser publicados debido a acuerdos de confidencialidad. Sin embargo, puede mencionarse que después de unos pocos meses de haberse iniciado la primera implementación en Norte América, el Presidente de una de sus regionales calificó la metodología de DDMRP como “un milagro”. En la actualidad, Unilever tiene planeado implementar DDMRP en muchas otras de sus plantas de todo el mundo, incluyendo a su operación en Colombia.

En todas las empresas en que se ha implementado DDMPR se han logrado mejoras radicales en alguna combinación de (o en todos) los siguientes factores:

• Incrementos en niveles de ventas, hasta del 20%.

• Incrementos en disponibilidad hasta niveles del 100% y en casi todos los casos superiores al 99%.

• Disminuciones en inventarios totales hasta del 60%.

• Incrementos radicales en el tiempo de respuesta al mercado, hasta en un 80%.

• Disminuciones radicales de urgencias y de las grandes tensiones laborales y personales de los funcionarios que las deben atender, en compras, en producción y en distribución.

Puede encontrarse información sobre otras empresas que han implementado DDMRP a la fecha y sobre los resultados obtenidos, en www.demanddrivenmrp.com. Adicionalmente, en este sitio se puede encontrar material técnico detallado sobre DDMRP, incluyendo algunos artículos que el autor ha traducido al español.

En conclusión, Demand Driven MRP es una metodología radicalmente innovadora para la gerencia de cadenas de suministro, que introduce cambios trascendentales que tarde o temprano deberán adoptar las empresas que buscan alcanzar un crecimiento sostenible futuro, inmersas en el entorno de enorme variabilidad, volatilidad e incertidumbre de los mercados actuales.

{/accesstext}

En estas fiestas regale conocimiento

En el mundo empresarial actual, donde la competencia es feroz y la agilidad es clave, la gestión eficiente de la cadena de suministro y la

Usamos el famoso proceso de S&OP (Sales & Operation Planning) como la herramienta que nos permitiría conectarnos para vencer la triple restricción y de esta

Debido a la alta demanda del mercado en rutas marítimas para el comercio internacional, la Autoridad del Canal de Panamá (ACP) aseguró que se aumentarán

El Grupo EPM presentó una planta piloto de producción de hidrógeno verde (H2V) a través de energía limpia. Este proyecto es desarrollado en conjunto por